АСУ ТП Компрессор

В 2002г. была внедрена система контроля работы 6-ти промышленных компрессоров (4М10 – 100/8), обеспечивших сжатым в воздухом(6 кгс/м2 ) цеха производства стекла(ППС), стеклотары(МВЦ) и станцию защитных атмосфер(СЗА).Компрессоры 4М10 – 100/8 оборудован системой ступенчатого регулирования производительностью, системой смазки(2 автономных агрегата) и системой водяного охлаждения.

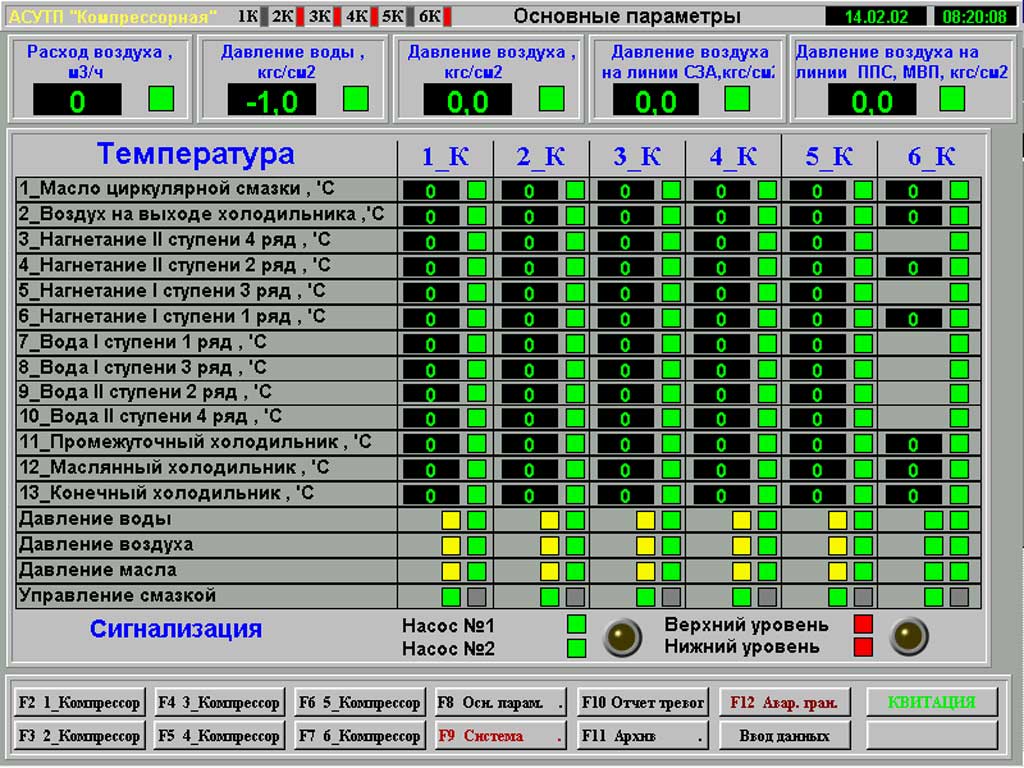

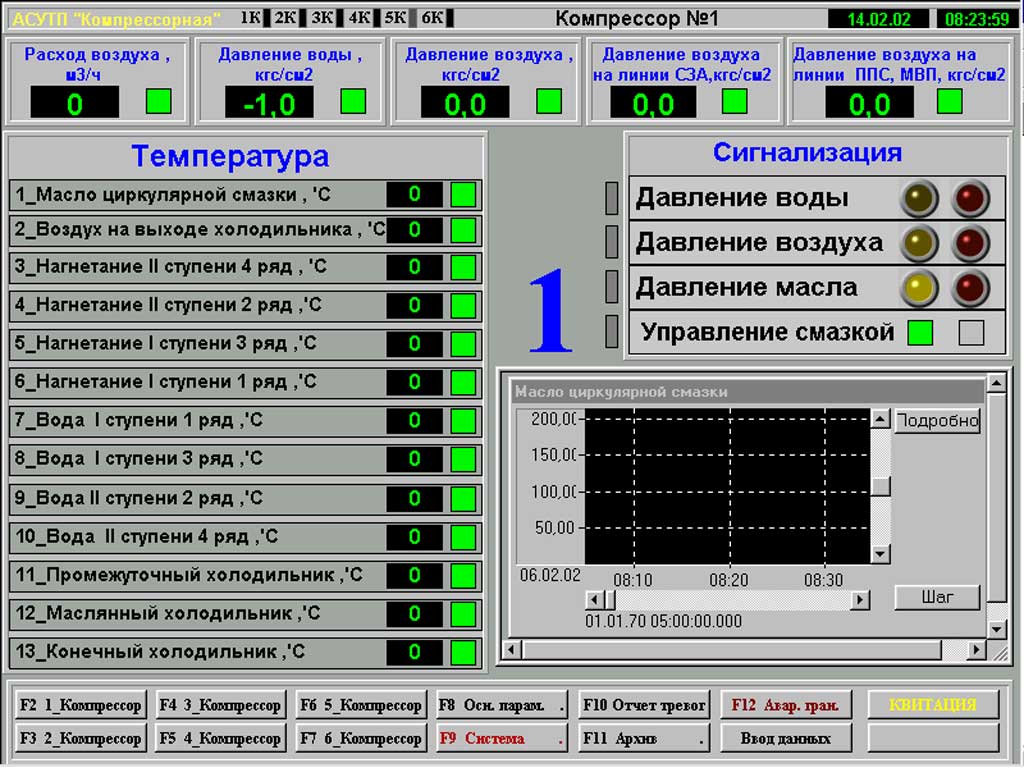

Система контроля компрессоров обеспечивает визуализацию и аварийную сигнализацию следующих параметров:

— температуры воздуха и воды I, II ступеней;

— температуры холодильников;

— температура масла в системе смазки;

— давления воды системы охлаждения и масла в системе смазки.

Структурная схема системы показана в Приложении 13. Система включает:

— 3 платы ISO – 813, обеспечивающих визуализацию температур с 80 термометров сопротивлений ТСМ – 50, ТСМ – 100;

— 2 модуля I –7017 для ввода сигналов давлений и расхода с 16 преобразователей САПФИР.

— 3 модуля I –7053, обеспечивающих ввода 48 дискретных значений с 24 электроконтактных манометров об аварийных и предаварийных значениях давлений воды, воздуха, масла;

— модуль I–7520 преобразования RS-485 в RS –232.

Полный список используемых в системе параметров приведен в Приложении 14 . Сигналы от термометров сопротивлений поступают на входы схем температурной компенсации и нормализации. С выхода этих схем нормализованный сигнал уровню 0 – 10 В поступает на входы плат аналогового ввода ISO – 813 , установленных в шинах ISA компьютера. Сигналы с преобразователей давлений и расхода САПФИР поступают на входы модулей I – 7017 удаленного ввода аналоговых сигналов, с выхода которого по шине RS – 485 (витая пара) проходят (через конвертор I – 7520) на стык RS – 232 компьютера оператора.

Дискретные сигналы с ЭКМ, поступающие на входы модуля I – 7053 D удаленного ввода дискретных сигналов по шине RS –485 также поступают в компьютер.

Программное обеспечение системы реализовано на базе пакета TRACE MODE 5.0.