АСУ ТП АТ-1

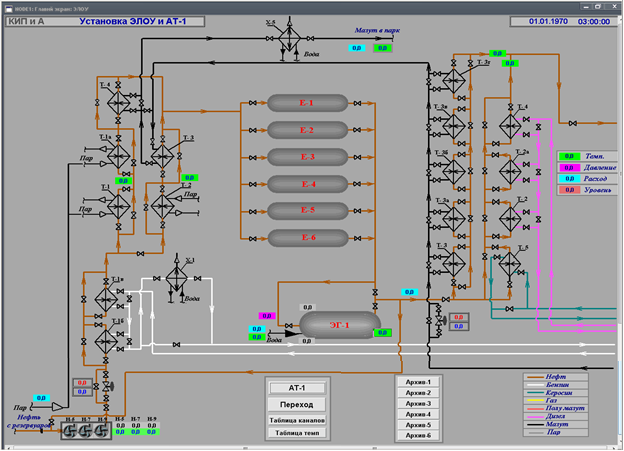

Установка ЭЛОУ-АТ-1 состоит из следующих технологических узлов и групп аппаратов:

а) трубчатые подогреватели.

б) группа ректификационных колонн.

в) конденсаторы-холодильники погружного типа.

г) холодильники и конденсаторы воздушного охлаждения.

д) теплообменники.

е) технологические насосы.

ж) очистные отделения с электроочисткой и узел приготовления реагентов.

з) блок ЭЛОУ, электродегидтраторы и отстойник.

и) блок защиты от коррозии.

АСУ ТП " ЭЛОУ-АТ-1" обеспечивает контроль основных технологических параметров и реализует функции автоматического регулирования. Оборудование системы управления расположено в 3-х щитах автоматики.

В щите №1 расположены приборы ТРМ-138, ТРМ-101 и Е-842.Измеритель ТРМ-138 принимает сигналы температур, давлений, уровней, расходов и токов двигателей через сигнальную клеммную колодку ( с использованием искробезопасных барьеров ИСКРА ТП для температур свыше 100град, преобразователей Е-842 и барьеров ИСКРА АТ для токов и для уровней и давлений ) до клемм входов ТРМ-138 и ТРМ-101.

На щите № 2 расположены приборы ЭП-3211, ПЭ-4 и блоки питания БП14Б-Д4.4 для питания ПЭ-4. На каждый вход ПЭ-4 подается через трубку воздух давление которого находится в пределах 20-100кпа. Конкретное значение давления из интервала 200-100кпа пропорционально значению сигнала уровня, расхода или давления Каждый выход ПЭ-4 ( давления, расход и уровни) выводится на клеммную колодку , и далее подключается к модулям ТРМ-138 ). Управляющие выходы ТРМ-101 через управляющую клеммную колодку щита №1 подключаются к клеммной колодке щита №2. Выходом ЭП является воздух давления в пределах 20-100кпа для регулирования степени открытия клапанов ( если воздух давления 20кпа – клапан открыт 0%, если воздух давления 100кпа – клапан открыт 100%).

На щите № 3 расположены модули МВА-8 и АДАМ-4018 для приема сигналов температур ТСМ подшипников двигателей насосов ( через барьеры ИСКРА ТС по 3-х проводной линии ) до входов МВА-8.

Состав системы:

- Блоки шкафов управления.

- Промышленные рабочие станции.

- Микропроцессорный измеритель регулятор ТРМ 138.

- Микропроцессорный измеритель регулятор ТРМ 101.

- Модули ввода аналоговых сигналов МВА8.

- Модули ввода аналоговых сигналов I – 7017, I - 7018

- Комплект программного обеспечения

- Электропневматический преобразователь ЭП

- Пневмопреобразователь ПЭ – 4

- Преобразователь тока Е-842

Этапы разработки и сроки выполнения:

• Разработка проекта системы - сентябрь 2010 г.

• Поставка и монтаж оборудования системы - сентябрь 2010 г.

• Пусконаладка системы - октябрь 2010 г.

• Комплексная настройка аппаратуры и отладка прикладного ПО в системы - ноябрь 2010.

• Опытная эксплуатация системы управления в течение 60 дней и обучение персонала - декабрь 2011.

• Разработка метрологической документации и первичная аттестация системы - март 2011.

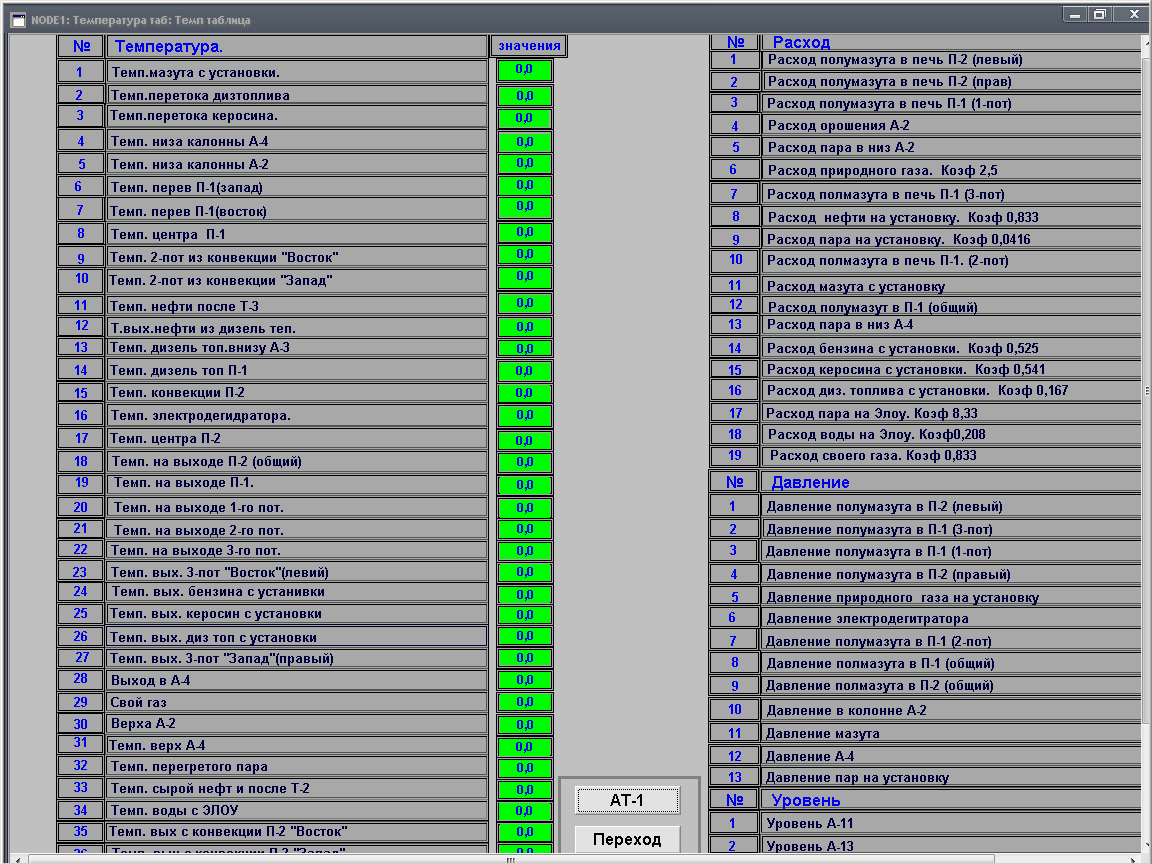

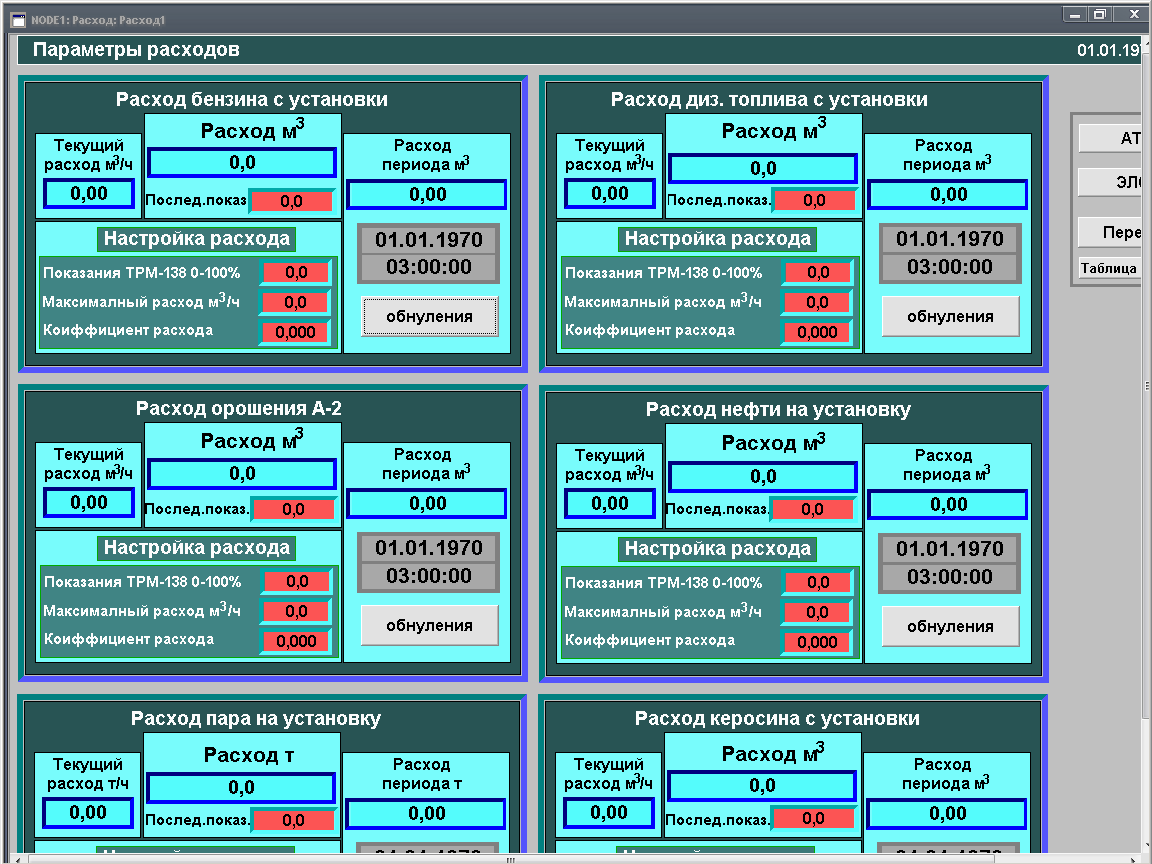

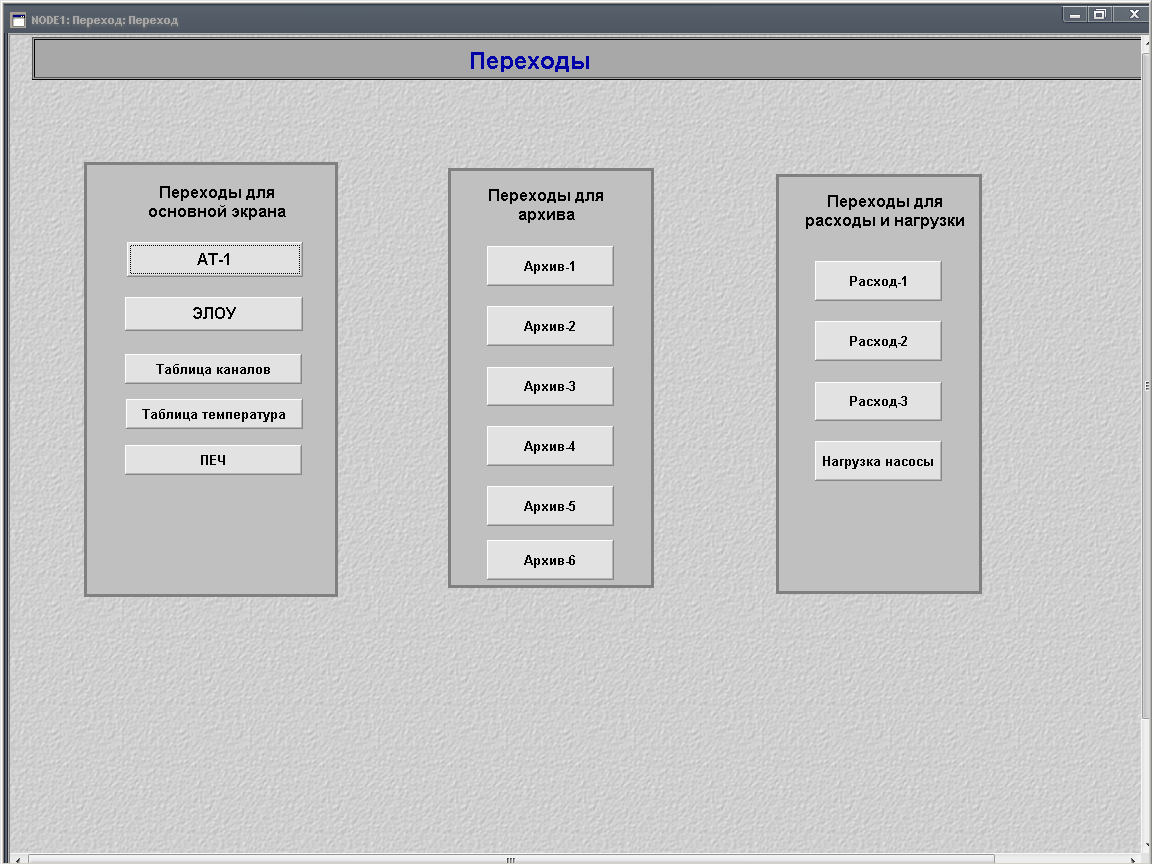

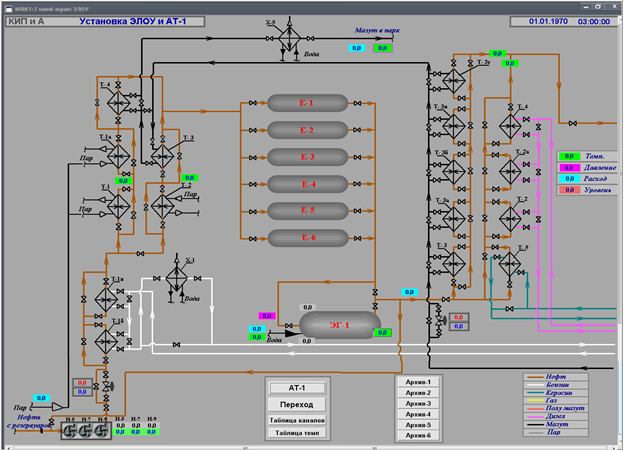

Мнемосхемы АРМ оператора

Описание процесса переработки нефти на установке.

Переработка нефти на установке типа ЭЛОУ-АТ-1 заключает в себе два основных процесса:

1. Процесс обессоливания и обезвоживания сырой нефти с целью удаления солей и эмульсированной воды для последующей ее переработки. Весь процесс обессоливания и обезвоживания содержит в себе несколько способов разрушения гидрофобной (вода в нефти) эмульсии и удаления солей:

а) термический - осуществляется нагрев сырой нефти за счет регенерации тепла отходящих продуктов блока АТ в теплообменниках;

б) химический - подача деэмульгатора для разрушения гидрофобной эмульсии;

в) промывка водой - вымывание солей свежей водой с последующим ее удалением;

г) естественный отстой - происходит за счет прохождения нефти через большой емкости аппараты;

д) электрический - за счет переменного электрического поля большого напряжения.

2. Переработка обессоленной нефти на блоке АТ основана на процессе перегонки и ректификации под атмосферным давлением . Процесс ректификации - это процесс разделения бинарных или многокомпонентных паровых, а также жидких смесей на практически чистые компоненты или их смеси, обогащенные легколетучими или тяжелолетучими компонентами, процесс осуществляется в результате контакта неравновесных потоков пара и жидкости. Характерной особенностью процесса ректификации являются следующие условия образования неравновесных потоков паров и жидкости, вступающих в контакт: - это нисходящий поток жидкости, образованный жидкостным орошением и восходящий поток паров. Вследствие указанных особенностей проведения процесса неравновесные потоки пара и жидкости, вступающие в контакт, находятся в состоянии насыщения, при этом пар более нагрет, нежели жидкость и в нем содержится больше тяжелолетучих компонентов, чем в жидкости. После контакта, на специальных устройствах аппаратов колонного типа, именуемых тарелками, пар обогащается легколетучими, а жидкость тяжелолетучими компонентами за счет взаимного перераспределения компонентов между фазами. Физической основой процесса ректификации является двухсторонний массообмен между неравновесными потоками пара и жидкости.

Описание технологической схемы

Сырая нефть от насосных по трубопроводу прямого питания поступает на прием закачивающих насосов, которые прокачивают ее тремя параллельными потоками через систему теплообменников, контроль расхода потоков осуществляется приборами-расходомерами :

- Первый поток прокачивается через теплообменники Т, где сырая нефть нагревается за счет тепла I-циркуляционного орошения атмосферной колонны К-1,2 где сырая нефть нагревается за счет тепла II-циркуляционного орошения К-2;

- Второй поток прокачивается через теплообменники Т, где сырая нефть нагревается за счет тепла верхнего циркуляционного орошения вакуумной колонны К, где сырая нефть нагревается за счет тепла тяжелого газойля;

- Третий поток прокачивается через теплообменники Х где сырая нефть нагревается за счет тепла затемненного продукта вакуумной колонны К-5.

Сырая нефть, нагревается до температуры 100-115 0С, поступает в Е (шарового типа), где поддерживается давление не выше 6.3 кг/см2 (0.63 мПа). Для осуществления процесса обезвоживания и обессоливания на прием насосов Н подается раствор деэмульгатора.

После частичного обезвоживания и обессоливания нефть самотеком за счет перепада давления через три распределительных устройства поступает на первую ступень электрообезвоживания в шаровой электродегидратор Э-1, где поддерживается давление 6 кг/см2 (0,6 мПа). Для улучшения процесса обессоливания предусмотрена подача воды от насоса Н. Контроль за расходом осуществляется прибором . Далее нефть самотеком поступает на вторую ступень электрообезвоживания в шаровой электродегидратор, где поддерживается давление не выше 6 кг/см2 (0,6 мПа). Контроль за расходом осуществляется прибором. При небольшой скорости движения вода, содержащая соли, отстаивается и дренируется в закрытую систему стоков ЭЛОУ.

Горячий рассол охлаждается в погружном холодильнике до температуры не выше 50 0С и поступает в локальную емкость – ловушку. Давление в системе ЭЛОУ регулируется приборами. Обезвоженная и обессоленная нефть с содержанием хлористых солей не более 0.1% массовых из электродигидратора прокачивается тремя параллельными потоками через систему теплообменников:

Частично нагретая обессоленная нефть после выше перечисленных теплообменников объединяется в один коллектор и прокачивается двумя потоками через теплообменники (5шт):

Дополнительный поток обессоленной нефти параллельно прокачивается через два конвекционных змеевика печи П-2. Контроль за расходом осуществляется приборами. Нагрев обессоленной нефти в конвекции осуществляется до температуры 200 - 370 0С. Контроль за температурой осуществляется приборами.

Нагретая в теплообменниках до температуры 210 - 240 °С, обессоленная нефть поступает на верхнюю тарелку предварительного испарителя ; нагретая обессоленная нефть в конвекции печи поступает в низ колонны К1.

Аппарат К-1 колонного типа , снабжен несколькими контактными устройствами, однопоточными, желобчатого типа, температура верха поддерживается 130 - 150 0С, температура низа не выше 240 0С и давление не выше 5 кг/см2 (0,5мПа).

Для подавления коррозии на прием или выкид насосов подается раствор кальцинированной соды из мерной емкости. С верха предварительного испарителя К-1 пары бензина, воды и газ поступают в воздушный конденсатор - холодильник Х( 2 шт.), затем в кожухотрубчатый водяной доохладитель В, где пары бензина и воды конденсируются и вместе с газом поступают в сепаратор , вода отстаивается и через регулятор уровня раздела фаз сбрасывается в канализацию, газ через клапан регулятор давления Е-1 сбрасывается в сепаратор Е, после которого направляется в топливную систему установки на сжигание в печах П. Бензин из емкости Е забирается насосоми и подается на верхнюю тарелку К-1 в качестве острого орошения, для регулирования температуры верха колонны К.

Балансовый избыток бензина от насосов через регулятор уровня направляется на блок стабилизации или минуя его в систему щелочной очистки.

Легкое дизельное топливо выводится с верхней тарелки колонны в , отпаренные легкие фракции по возврату паров возвращаются под 26 тарелку колонны К-2, а фракция дизельного топлива с низа стриппинга поступает на прием насоса Н-12 или Н-12б и прокачивается через теплообменник Х-10, где отдает свое тепло для нагрева III потока обессоленной нефти, теплообменники Т-4а, Т-4, где отдает свое тепло для нагрева III потока обессоленной нефти, Т-7, где отдает свое тепло для нагрева II потока обессоленной нефти, охлаждается в воздушном холодильнике ХВ-3, затем доохлаждается в погружном холодильнике Х-11 (3 секции) и уходит под давлением системы в промежуточный товарный парк.

Тяжелое дизельное топливо выводится тарелки К-2 в нижний стриппинг К-3. Фракции дизельного топлива с низа стриппинга поступает на прием насоса Н-12а или Н-12б и прокачивается через теплообменники Т-4д, Т-4г, Т-4в, Т-4б, и перед теплообменником Т-4а смешивается с потоком легкого дизельного топлива.